Kao ključni čvor u prijenosu napajanja, jezgrena funkcija teške spojke kamiona je postizanje spajanja i razdvajanja motora i mjenjača kroz okretni moment trenja. U uvjetima s velikim opterećenjem, ploča trenja mora izdržati trenutni utjecaj ciklusa vršnog momenta i čestih ciklusa angažmana/isključenja, što dovodi do trošenja, ablacije i toplinskog propadanja na površini materijala, a na kraju uzrokuje klizanje kvačila, nepotpuno razdvajanje i drugi način neuspjeha. Tradicionalni materijali za trenje na bazi azbesta ili polu-metala nemaju dovoljno otpornosti na habanje i lošu toplinsku stabilnost, a njihov radni vijek u scenarijima s velikim opterećenjem obično je manji od 300 000 kilometara, što je postalo osnovna točka boli koja ograničava logistiku i učinkovitost prijevoza.

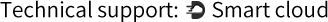

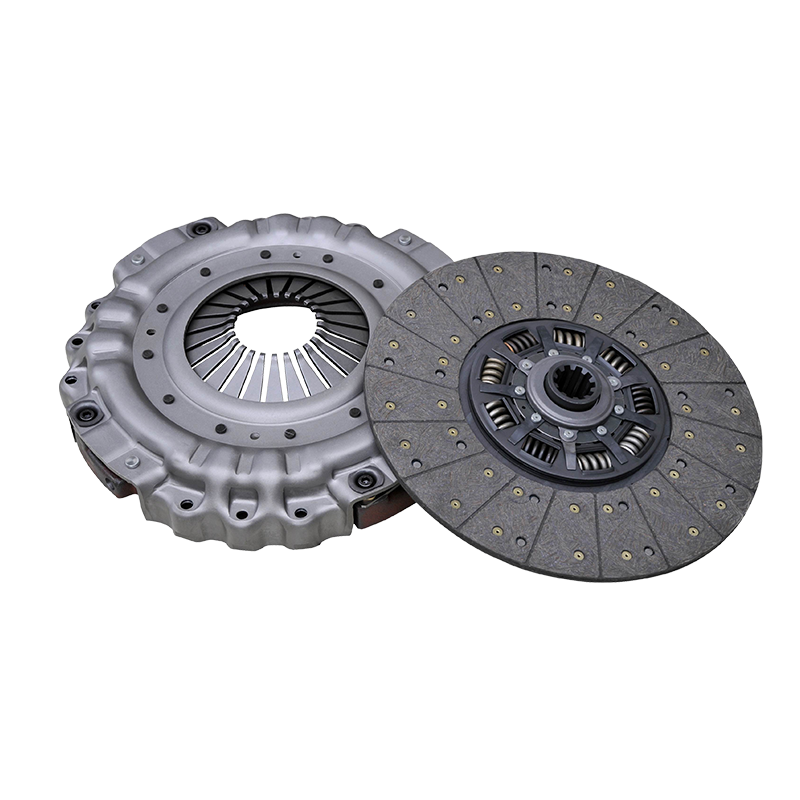

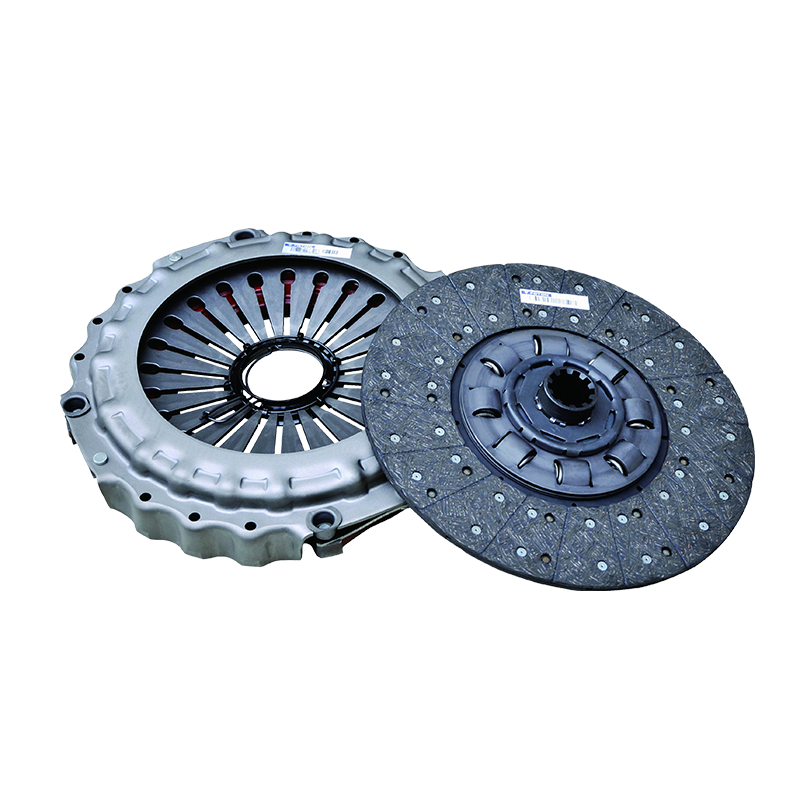

Kao referentni proizvod za teške sustave za prijenos kamiona, sklop kvačila od 430 poteza povećao je vijek trajanja trenja na više od 800 000 kilometara kroz materijalnu inovaciju i strukturnu optimizaciju. Njegov tehnološki probojni put ima važan referentni značaj za industriju.

Degradacija performansi ploče trenja nastaje zbog superpozicije više fizičkih i kemijskih procesa:

Mehanizam trošenja: Tijekom postupka trenja, mikroskopski vrhovi na površini materijala razbijaju se i ogulite zbog stresa smicanja, tvoreći krhotine. Tradicionalni materijali na bazi azbesta imaju nisku čvrstoću vlakana i lošu žilavost matrice, a brzina trošenja je čak 0,1 mm/10 000 kilometara, što dovodi do brzog propadanja debljine ploče s trenjem.

Fenomen ablacije: U okruženju s visokom temperaturom, matrica smole u materijalu trenja podvrgava se toplinskom raspadanju kako bi se stvorio isparljivi plinovi, tvoreći zračni film na sučelju trenja, uzrokujući nagli pad koeficijenta trenja. Na primjer, u uvjetima kontinuiranog penjanja, temperatura površine tradicionalnih materijala može prelaziti 400 ℃, uzrokujući jaku ablaciju.

Učinak toplinskog propadanja: Neposrednost koeficijenta toplinske ekspanzije i toplinske vodljivosti materijala dovodi do neravnomjerne raspodjele temperature na sučelju trenja, reakcije oksidacije u lokalnim visokim temperaturama i stvaranja oksida s nižom tvrdoćom, što ubrzava trošenje.

Gornji mehanizmi kvara se međusobno pojačavaju u teškim uvjetima opterećenja, formirajući začarani ciklus i na kraju dovode do neuspjeha performansi kvačila.

Sklop kvačila od 430 povučenih konstruirao je višestruki sustav armature kroz dizajn mikrostrukture materijala i optimizaciju procesa, postižući koordinirano poboljšanje performansi pločice trenja:

1. Disperzija i mehanizam za prijenos naprezanja ojačanih vlakana

Kompozitni materijali s visokim vlaknima koriste vlakna visokih performansi poput aramidnih vlakana i ugljičnih vlakana kao pojačanja, a njihov je modul čak 200-300GPA, što je više od 10 puta više od tradicionalnih azbestnih vlakana. Kroz trodimenzionalnu tehnologiju tkanja i tehnologiju impregnacije smole, vlakna tvore mrežnu strukturu u matrici, učinkovito šireći stres trenja. Kad se sučelje trenja podvrgava smičnoj sili, naprezanja se prenosi na cijelu ploču trenja kroz sučelje vlaknaste matrice kako bi se izbjeglo habanje uzrokovano lokalnom koncentracijom stresa.

2. Modifikacija tehnologija matrice smole

Tradicionalnu fenolnu smolu lako je razgraditi pri visokim temperaturama zbog lošeg toplinskog otpora. 430 sklop kvačila koristi modificiranu fenolnu smolu, a unošenjem punila kao što su nano-silica i grafen poboljšavaju se toplinska stabilnost i podmazivanje matrice. Temperatura stakla (TG) modificirane smole povećava se na 280 ° C, što učinkovito inhibira toplinsku raspadanje pri visokim temperaturama.

3. Sinergistički učinak modifikatora performansi trenja

Kako bi se uravnotežila koeficijent trenja i otpornost na habanje, materijal se dodaju tvrde čestice poput aluminijskog oksida i magnezijevog oksida i maziva poput grafita i molibdena disulfida. Tvrde čestice tvore mikro-konveksna tijela na sučelju trenja kako bi se povećao koeficijent trenja; Podmanti formiraju granične filmove za podmazivanje pri visokim temperaturama kako bi se smanjilo trošenje. Optimiziranjem veličine čestica i gustoće raspodjele postiže se dinamička regulacija koeficijenta trenja.

Kvantitativno poboljšanje životnog vijeka ploče trenja pomoću materijalne optimizacije

1. Mehanizam za poboljšanje otpornosti na habanje

Pomoćni učinak ojačanih vlakana i poboljšanje žilavosti matrice mijenjaju način trošenja ploče trenja od krhkog prijeloma do čvrstog ljuštenja. Stvarna mjerenja pokazuju da je brzina trošenja kompozitnih materijala s visokim vlaknima u uvjetima teških opterećenja 40% niža od tradicionalnih materijala, a kilometraža ploče trenja kada debljina propada do standardnog otpada od 3 mm povećava se sa 300 000 kilometara na više od 800 000 kilometara.

2. Proboj u otporu toplinskog propadanja

Sinergistički učinak modificirane modifikatora performansi smole i trenja značajno poboljšava toplinsku stabilnost materijala. U testu kontinuiranog penjanja, površinska temperatura ploče trenja stabilizirana je ispod 350 ℃, a raspon fluktuacije koeficijenta trenja kontroliran je unutar ± 5%, izbjegavajući proklizavanje kvačila uzrokovano toplinskim propadanjem.

3. Poboljšana prilagodljivost okoliša

Kompozitni materijali s visokim vlaknima imaju izvrsnu otpornost na hidrolizu i otpornost na koroziju, a mogu održavati stabilne performanse trenja u teškim okruženjima kao što su vlažnost i sprej za sol. Na primjer, stopa kvara sklopa spojke kamiona koji rade u obalnim područjima je 60% niža od one tradicionalnih materijala.

Pored kompozitnih materijala s visokim vlaknima, Teški kamion 430 sklop kvačila također je istražio primjenu materijala za trenje na bazi silicija na karbidu:

Stabilnost visoke temperature: talište silicij-karbida je čak 2700 ℃, a još uvijek može održavati koeficijent trenja od više od 0,4 na visokoj temperaturi od 600 ℃, što je pogodno za vršne uvjeti motora visoke snage.

Otpornost na toplinsko pucanje: njegova gusta keramička struktura može učinkovito inhibirati širenje toplinskih pukotina i izbjeći kvar materijala uzrokovanog toplinskim umorom.

Izazovi i protumjere: Materijali silicij -karbida vrlo su krhki i teško ih je obraditi, a njihov otpor udara potrebno je poboljšati optimizacijom ocjenjivanja čestica i tehnologijom površinskog premaza.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.  +86-13338663262

+86-13338663262